Mit der Pulversynthese zum neuen Batteriewerkstoff

Die Glatt Pulversynthese stellt ein neuartiges Verfahren zur Herstellung, Aktivierung und Beschichtung von Batteriematerialien dar. Durch den Einsatz eines pulsierenden Heißgasstroms mit regulierbarer Frequenz und Amplitude lassen sich Pulver höchster Qualität erzeugen.

Während die Akku-Kapazität von Computern und mobilen Endgeräten ein akzeptables Maß erreicht hat, wird insbesondere bei der Elektromobilität die Erwartungshaltung der Kunden in Bezug auf Reichweite und Ladegeschwindigkeit enttäuscht. So entwickelt sich die Suche nach Lösungen zum Beheben dieser Defizite aktuell zum Innovationstreiber für neue Batteriewerkstoffe. Mit der Glatt Pulversynthese steht eine neuartige Zukunftstechnologie zur Verfügung, die bereits in der Produktion, Aktivierung und Beschichtung neuartiger Batteriewerkstoffe zum Einsatz kommt.

- Autoren: Dr.-Ing. Viktor Drescher, Dr. rer. nat. Thomas Jähnert, Dr. rer. nat. Johannes Buchheim

- im Original veröffentlicht im Fachmagazin ‚Keramische Zeitschrift‘, Ausgabe 3/2021, Springer Fachmedien Wiesbaden GmbH

- Keywords: Batteriewerkstoffe, Anode, Kathode, Elektrolyt, Beschichtung

Glatt ist Marktführer im Life-Science-Anlagenbau für die Veredelung und Verarbeitung von Pulvern. Am Standort Weimar erzeugt der Anlagenbauer und Prozessexperte hochfeine katalytische und keramische Pulver im Nano- und Mikrometerbereich mit bislang unerreichten Eigenschaften, die in zahlreichen Industriezweigen Anwendung finden.

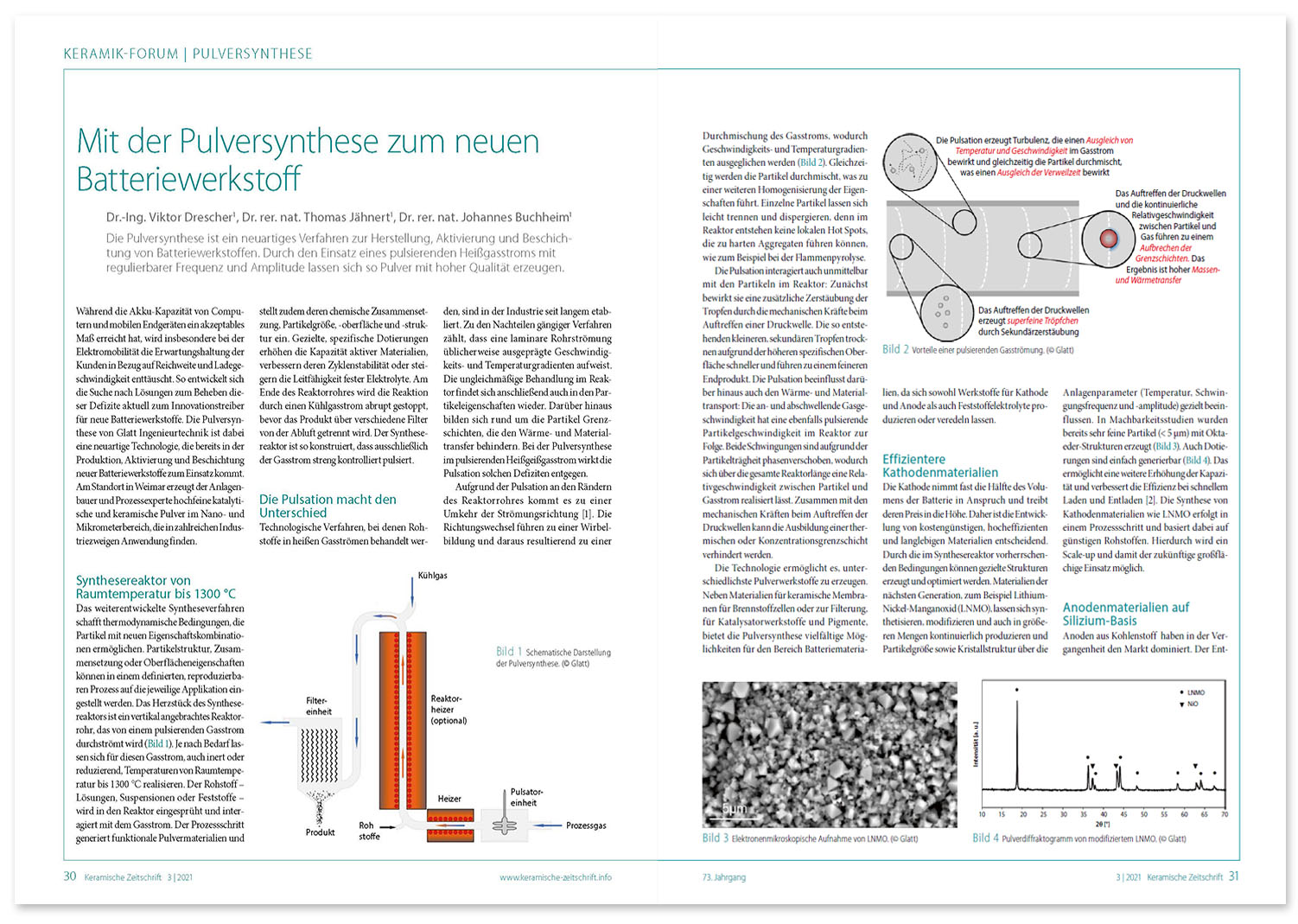

Synthesereaktor von Raumtemperatur bis 1300 °C

Das weiterentwickelte Syntheseverfahren schafft spezielle thermodynamische Bedingungen, die Partikel mit innovativen Eigenschaftskombinationen ermöglichen. Partikelstruktur, Zusammensetzung oder Oberflächeneigenschaften können in einem definierten, reproduzierbaren Prozess gezielt auf die jeweilige Applikation eingestellt werden. Das Herzstück des Synthesereaktors ist ein vertikal angebrachtes Reaktorrohr, das von einem pulsierenden Gasstrom durchströmt wird (Abb. 1). Je nach Bedarf lassen sich für diesen Gasstrom, auch inert oder reduzierend, Temperaturen von Raumtemperatur bis 1300 °C realisieren. Der Rohstoff – Lösungen, Suspensionen oder Feststoffe – wird in den Reaktor eingesprüht und interagiert mit dem Gasstrom. Ein einziger Prozessschritt generiert funktionale Pulvermaterialien und optimiert zudem deren chemische Zusammensetzung, Partikelgröße, -oberfläche und -struktur. Gezielte, spezifische Dotierungen erhöhen die Kapazität aktiver Materialien, verbessern deren Zyklenstabilität oder steigern die Leitfähigkeit fester Elektrolyte. Am Ende des Reaktorrohres wird die Reaktion durch einen Kühlgasstrom abrupt gestoppt, bevor das Produkt über verschiedene Filter von der Abluft getrennt wird. Der Synthesereaktor ist so konstruiert, dass ausschließlich der Gasstrom streng kontrolliert pulsiert.

Pulsation macht den Unterschied

Technologische Verfahren, bei denen Rohstoffe in heißen Gasströmen behandelt werden, sind in der Industrie seit langem etabliert. Zu den bekannten Nachteilen gängiger Verfahren zählt, dass eine laminare Rohrströmung üblicherweise ausgeprägte Geschwindigkeits- und Temperaturgradienten aufweist. Die ungleichmäßige Behandlung im Reaktor findet sich anschließend auch in den Partikeleigenschaften wieder. Darüber hinaus bilden sich rund um die Partikel ausgeprägte Grenzschichten, die den Wärme- und Materialtransfer behindern. Anders ist es bei der Pulversynthese im pulsierenden Heißgasstrom, wo die Pulsation solchen Defiziten entgegenwirkt.

Simulationsberechnungen belegen, dass es aufgrund der Pulsation an den Rändern des Reaktorrohres zu einer Umkehr der Strömungsrichtung kommt [1]. Die massiven Richtungswechsel führen zu einer starken Wirbelbildung und daraus resultierend zu einer hervorragenden Durchmischung des Gasstroms. Geschwindigkeits- und Temperaturgradienten werden so ausgeglichen (Abb. 2). Gleichzeitig werden die Partikel stark durchmischt, was zu einer weiteren Homogenisierung der Eigenschaften führt. Einzelne Partikel lassen sich leicht trennen und dispergieren, denn im Reaktor entstehen keine lokalen Hot Spots, die zu harten Aggregaten führen können, wie zum Beispiel bei der Flammenpyrolyse.

Die Pulsation interagiert auch unmittelbar mit den Partikeln im Reaktor: Zunächst bewirkt sie eine zusätzliche Zerstäubung der Tropfen durch die mechanischen Kräfte beim Auftreffen einer Druckwelle Die so entstehenden kleineren, sekundären Tropfen trocknen aufgrund der höheren spezifischen Oberfläche schneller und führen zu einem feineren Endprodukt. Die Pulsation beeinflusst darüber hinaus auch direkt den Wärme- und Materialtransport: Die an- und abschwellende Gasgeschwindigkeit hat eine ebenfalls pulsierende Partikelgeschwindigkeit im Reaktor zur Folge. Beide Schwingungen sind aufgrund der Partikelträgheit phasenverschoben, wodurch über die gesamte Reaktorlänge eine Relativgeschwindigkeit zwischen Partikel und Gasstrom realisiert werden kann. Zusammen mit den mechanischen Kräften beim Auftreffen der Druckwellen kann die Ausbildung einer thermischen oder Konzentrationsgrenzschicht verhindert werden.

Die hohe Flexibilität der Technologie ermöglicht es, unterschiedlichste Pulverwerkstoffe zu erzeugen. Neben Materialien für keramische Membranen für Brennstoffzellen oder zur Filterung, für Katalysatorwerkstoffe und Pigmente, bietet die Glatt Pulversynthese vielfältige Möglichkeiten für den Bereich Batteriematerialen, weil sowohl Werkstoffe für Kathode und Anode als auch Feststoffelektrolyte produziert oder veredelt werden können.

Effizientere Kathodenmaterialien

Die Kathode nimmt fast die Hälfte des Volumens der Batterie in Anspruch und treibt deren Preis in die Höhe. Daher ist die Entwicklung von kostengünstigen, hocheffizienten und langlebigen Materialien von höchster Bedeutung. Durch die besonderen, im Synthesereaktor vorherrschenden Bedingungen können gezielte Strukturen erzeugt und optimiert werden. Materialien der nächsten Generation, zum Beispiel Lithium-Nickel-Manganoxid (LNMO), können somit synthetisiert, modifiziert und auch in größeren Mengen kontinuierlich produziert werden. Die Partikelgröße und Kristallstruktur lassen sich über die Anlagenparameter (Temperatur, Schwingungsfrequenz und -amplitude) gezielt beeinflussen. In Machbarkeitsstudien wurden bereits sehr feine Partikel (< 5 µm) mit den charakteristischen Oktaeder-Strukturen erzeugt (Abb. 3). Auch gezielte Dotierungen sind einfach generierbar (Abb. 4). Das ermöglicht eine weitere Erhöhung der Kapazität und verbessert die Effizienz bei schnellem Laden und Entladen erheblich [2]. Die Synthese von Kathodenmaterialien wie LNMO erfolgt in einem Prozessschritt und basiert dabei auf günstigen Rohstoffen. Hierdurch wird ein Up-Scaling und damit der zukünftige großflächige Einsatz erst möglich.

Anodenmaterialien auf Silizium-Basis

Anoden aus Kohlenstoff haben in der Vergangenheit den Markt dominiert. Der Drang zu höheren Kapazitäten zwingt die Hersteller allerdings zunehmend zu alternativen Lösungen. Gerade Silizium ist aufgrund seiner guten Verfügbarkeit und hohen spezifischen Kapazität (Li15Si4 3600 mAh/g vs. LiC6 372 mAh/g) prädestiniert für diesen Einsatz [3]. Technische Herausforderung bei Silizium ist aber die auftretende Volumenänderung (Li15Si4 320% vs LiC6 10%) während des Lade-/Entlade-Zyklus [3], die auf Dauer zum Bruch der Partikel, Kontaktverlust zum Stromableiter und zu einem fortlaufenden Abtrag der schützenden Grenzschicht zwischen Silizium und Elektrolyt führt. Ein erfolgversprechender Ansatz ist deshalb die Verwendung von Silizium-Kohlenstoff-Verbundmaterialien: Der Kohlenstoff kompensiert die Volumenänderung des Siliziums und schützt es als elastische Schicht vor dem direkten Kontakt mit dem Elektrolyten. Bei Einsatz der Pulversynthese wird hierzu eine Suspension – bestehend aus den Siliziumpartikeln, einem gelösten organischen Binder und gegebenenfalls weiteren Additiven – in den pulsierenden Gasstrom eingebracht. Je nach Prozessführung können die Siliziumpartikel dann entweder agglomeriert werden, oder der gelöste Stoff benetzt beim Trocknen die Partikel und bildet dort eine Schicht aus (Abb. 5). Bei Bedarf kann über ein entsprechendes Temperaturregime die Binder- oder Schichtphase im selben Prozessschritt auch pyrolysiert werden.

Oxydische Feststoffelektrolyte

Die Entwicklung von Batterien geht zunehmend in Richtung von Feststoffbatterien. Der schwierigste Teil dabei ist die Entwicklung eines festen Elektrolyten, der mit der Ionenleitung von flüssigen Elektrolyten konkurrieren kann. Dazu werden momentan zwei Hauptkonzepte verfolgt, die entweder oxydische oder sulfidische Ionenleiter umfassen. Die Glatt Pulversynthese wurde im Rahmen verschiedener Projekte für die Entwicklung von oxydischen Feststoffelektrolyten, im Besonderen von Lithium-Lanthan-Zirkon-Oxid (LLZO), und dotierten Varianten davon bereits erfolgreich eingesetzt. Primäres Ziel dabei war es, zu untersuchen, wie die Synthese vereinfacht, Herstellkosten gesenkt und ein effektives Konzept zum Up-Scaling erstellt werden kann. In Folge wurden LLZO-Lösungen auf Basis kostengünstiger Rohstoffe mit Hilfe der Pulversynthese umgesetzt (Abb. 6). Die Einstellung der Partikelgröße, Schüttdichte und Kristallstruktur erfolgte durch Anpassung verschiedener Parameter. Die Weiterverarbeitbarkeit der Pulver zu keramischen Folien wurde ebenfalls nachgewiesen. Konventionelle Prozesse zur Herstellung von LLZO liegen üblicherweise im Gramm- oder Kilogramm-Bereich. Der Vorteil der beschriebenen Technologie besteht darin, dass sich der Prozess leicht auf Produktionsmaßstäbe hochskalieren lässt.

Fazit

Die Pulversynthese ist ein innovatives und universelles Werkzeug zur Herstellung von maßgeschneiderten Kathoden-, Anoden- und Feststoffelektrolytpulvern. Bei Bedarf lassen sich auch funktionelle Core-Shell-Partikel mit anwendungsspezifischen Schichtdicken-, Porositäts- und Aktivitätseigenschaften erzeugen. Gleichzeitig ist die Wärmebehandlung im Vergleich zu anderen Methoden homogener und bietet ein breiteres Spektrum an Materialanwendungen – ohne harte Aggregation, mit einem einfacheren Scale-up. Glatt bietet darüber hinaus die Möglichkeit, die Technologie mit weiteren nachgeschalteten Prozessschritten zu kombinieren und optimal an die Kundenanforderungen anzupassen, um die neuen Pulver in staubfreie, funktionale Granulate mit weiteren optimierten Eigenschaften zu überführen. Im Glatt Technologiezentrum in Weimar steht diverse Technologie für Machbarkeitstests und Scale-up zu Verfügung.

Literaturquellen:

[1] A. Teiwes et al. Pulsed Multiphase Flows—Numerical Investigation of Particle Dynamics in Pulsating Gas–Solid Flows at Elevated Temperatures; Processes 2020, 8(7), 815. https://doi.org/10.3390/pr8070815

[2] M. Seidel et al. Comparison of Electrochemical Degradation for Spray Dried and Pulse Gas Dried LiNi0.5Mn1.5O4; Journal of The Electrochemical Society, 166 (13) A2860-A2869; 2019.

[3] A. Mukhopadhyay et al. Deformation and stress in electrode materials for Li-ion batteries; Progress in Materials Science, 63, 2014, 58-116.

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Juni 2021: Fraunhofer IKTS betreibt weltweit ersten flammenlosen Hochtemperatur-Pulversynthese-Reaktor

Veröffentlichter Fachbeitrag: ‚Keramische Rohstoffe aus dem pulsierenden Heißgasstrom‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Mattes aus dem Heißgasstrom – Mattierungsmittel durch Sprühkalzination‘ PDF, deutsch

Copyright: Glatt

Copyright: Glatt Copyright: Hüthig GmbH

Copyright: Hüthig GmbH