Hybrides Verfahren für die additive Multimaterialbearbeitung von individualisierten Produkten mit hoher Auflösung

Verfahren der additiven Fertigung besitzen eine außerordentliche Flexibilität eine hohe Entwicklungsdynamik. Ihr innovatives Potenzial beeinflusst viele Bereiche. Dennoch behindern verschiedene Einflüsse einen breiteren Einsatz in der industriellen Fertigung. Etablierte Technologien wie Lasersintern (SLS) oder Fused Deposition Modeling (FDM) erfüllen meist nicht alle Anforderungen an das Bauteil. In den meisten der bisher eingesetzten Verfahren kann in der Regel nur ein Werkstoff in einem Bauprozess verarbeitet werden. Diese Tatsache begrenzt die Materialauswahl. Hybride Werkstoffsysteme, die mehr als eine Komponente und variable Eigenschaften aufweisen, können derzeit nur in wenigen Verfahren industriell umgesetzt werden.

Im Projekt „HyAdd3D“ wurde ein Verfahren entwickelt, bei dem, in einen sich schrittweise wiederholenden Prozess, 20 μm dünne Schichten übereinander aufgebracht werden. In Abhängigkeit der gewünschten Bauteileigenschaften kommen für jede Schicht spezifisch angepasste Rohstoffe zur Anwendung. Der Auftrag unterschiedlich modifizierten Materialen erfolgt über separate Druckköpfe.

Das auf Lithografie basierende hybride Fertigungsverfahren nutzt die Aushärtung lichtempfindlicher Materialien durch Verwendung eines Lasers und eines DLP® Light Engine-Moduls.

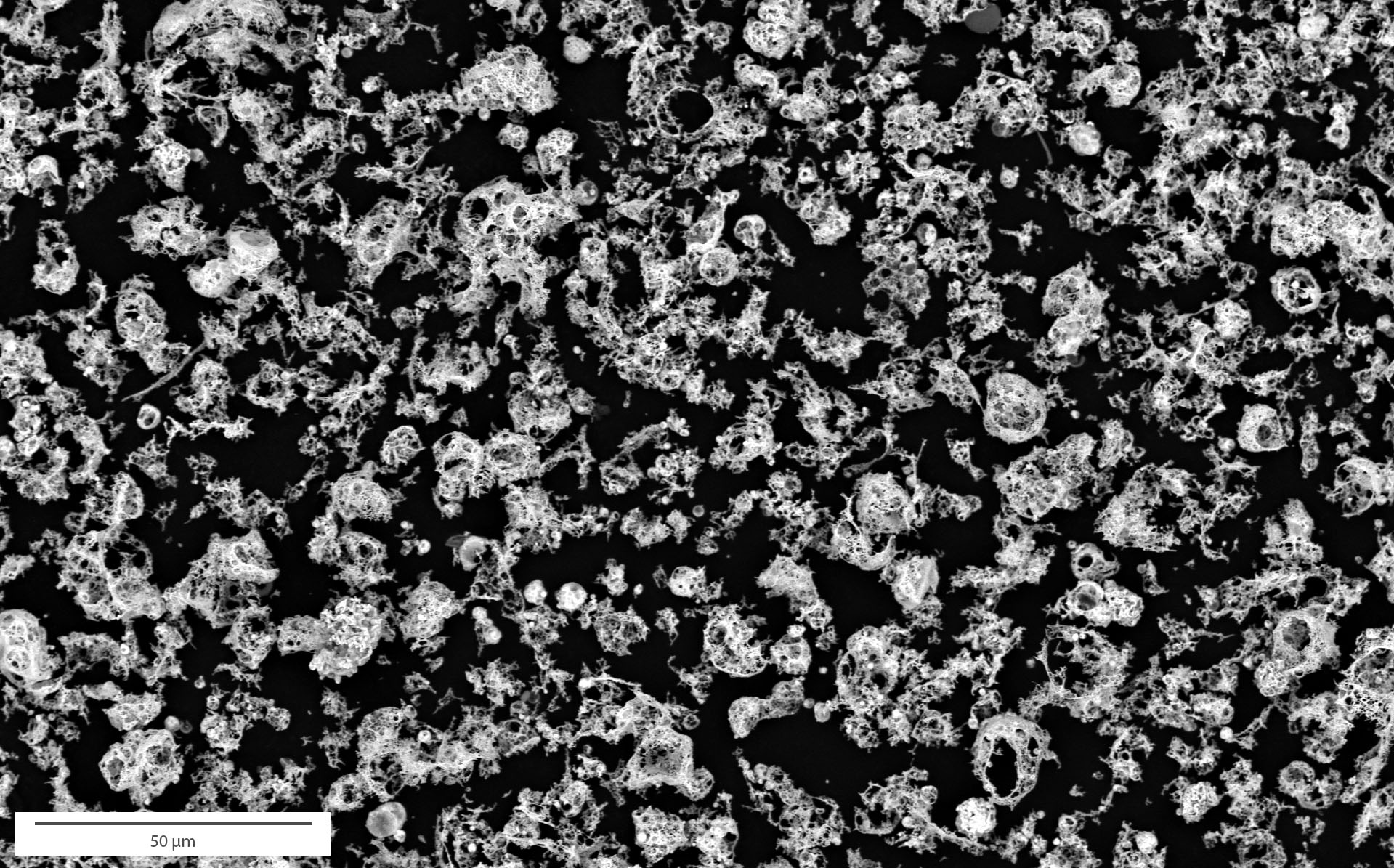

Das Aufgabengebiet von Glatt im Rahmen des Projektes „HyAdd3D“ war die Erzeugung und Bereitstellung von funktionalen Füllstoffen in Abhängigkeit der Spezifikationen. Mittels der Glatt Pulversynthese wurden verschiedene La2CuO4–Pulverwerkstoffe hergestellt. Im Anschluss erfolgte eine speziell auf die Anforderungen für die spätere Weiterverarbeitung abgestimmte Optimierung dieser Pulver. Zielführend hierfür war die Dotierung mit Barium, Strontium und Cer in unterschiedlichen Mischungsverhältnissen.

In diesem Prozess erwies sich die Glatt Pulversynthese im pulsierenden Gasstrom zudem als eine effiziente und kostengünstige Syntheseroute.

Funktionale Füllstoffpartikel für die Additive Fertigung aus dotiertem Lanthan-Kupfer-Oxid

Partner:

- BURMS – 3D-Druck Jena GmbH & Co.KG

- Cirp GmbH

- Ernst-Abbe-Hochschule Jena, AG Bliedtner

- Fraunhofer-Institut für Keramische Technologien und Systeme (IKTS)

- Glatt Ingenieurtechnik GmbH

- Materialise GmbH

- PORTEC GmbH

- se ma GmbH

- Technische Universität Ilmenau – Fachgebiet Fertigungstechnik

Die Projektbetreuung erfolgt durch den Projektträger Karlsruhe (PTKA-PFT).

Das Projekt „HyAdd3D“ wurde vom Bundesministerium für Bildung und Forschung im Rahmen der Bekanntmachung „Additive Fertigung – Individualisierte Produkte, komplexe Massenprodukte, innovative Materialien (ProMat_3D)“ im Programm des Bundesministeriums für Bildung und Foprschung BMBF „Forschung für Produktion, Dienstleistung und Arbeit“ im Rahmenkonzept „Innovationen für die Produktion, Dienstleistung und Arbeit von morgen“ gefördert.

Laufzeit: 2017 – 2020

Glatt-Förderkennzeichen: 02P15B173

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Keramische Rohstoffe aus dem pulsierenden Heißgasstrom‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Zukunftsweisendes Verfahren für die Partikelsynthese‘, PDF, deutsch