Am Puls der Pulversynthese

Kontinuierlicher Prozess zur Herstellung von Pulvern mit frei einstellbaren Eigenschaften

Ob Medizintechnik, Batterien oder Spezialpigmente – um neue Anwendungen von Hochleistungswerkstoffen zu erschließen, sind Hersteller auf neue Produktionstechnologien angewiesen. Aus Weimar kommt nun ein Meilenstein.

- Autor: Manja Wühr, Editor, Vogel Business Media GmbH & Co. KG

- im Original veröffentlicht im Fachmagazin PROCESS, Ausgabe 04/2016 S. 72–74, Vogel Business Media GmbH

- Am Puls der Pulversynthese (vogel.de)

- Herstellung neuer Pulvertypen dank zielgenauem Partikeldesign (vogel.de)

- Keywords: Sprühpyrolyse, Partikelbildung, Pulverherstellung, Pulversynthese

Weltweit stetig steigende Anforderungen an die Funktionalität und Lebensdauer von Bauteilen, Geräten und Apparaten führen zu immer neuen Herausforderungen in der Material- und Werkstoffentwicklung. Größte Funktionalität und außergewöhnliche Performance resultieren aus dem Einsatz von Hochleistungspulverwerkstoffen. Trotz großer Innovationen in den Letzten Jahren sind die heutigen Pulverhersteller auf ein enges Spektrum von Werkstoffen spezialisiert.

Diese verfügbaren Standardprodukte limitieren jedoch oft die Performance der Anwendung. Kundenspezifische Lösungen, wie für neue Hochleistungsmaterialien erforderlich, verlangen jedoch nach technologischen Lösungen, die oft nicht verfügbax sind.

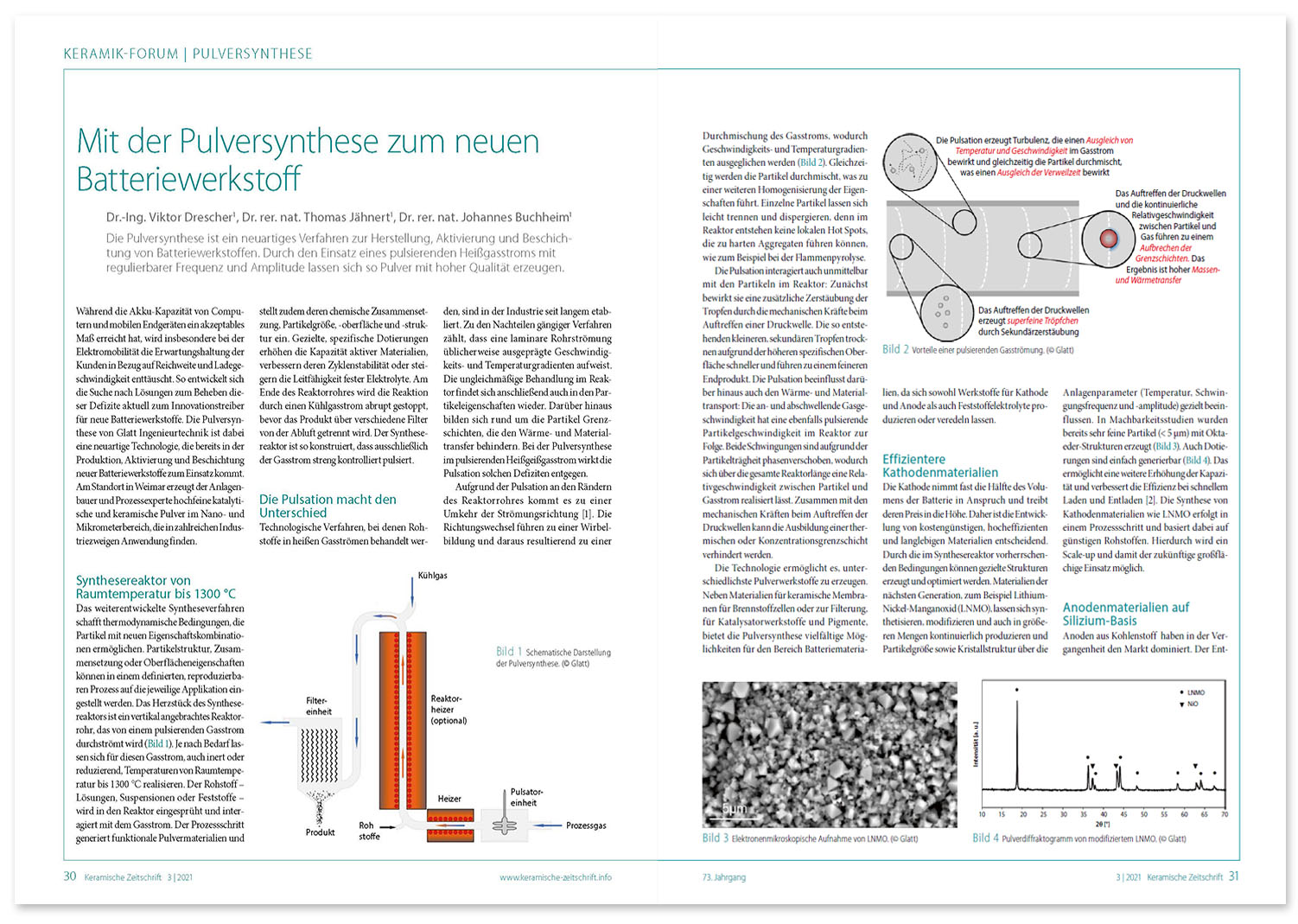

Mit der Advanced Pulse Powder Technology hat der Glatt Kompetenzbereich Process Technology Food, Feed & Fine Chemicals ein kontinuierliches, thermisches Verfahren zur Erzeugung von Pulvern entwickelt. Der Syntheseprozess gestattet mit seinen speziellen thermodynamischen Bedingungen die Konfiguration von innovativen Hochleistungsmaterialien mit Eigenschaftskombinationen, die es bislang nicht gab. Die chemische Zusammensetzung der erzeugten Partikel ist nahezu frei einstellbar, dotierte und komplexstöchiometrische Materialien können ebenso hergestellt werden wie beschichtete Partikel.

Kontrollierte Partikelbildung

Herzstück des Synthesereaktors ProAPP® ist eine speziell konstruierte Brennkammer: Hier wird ein pulsierender Heißgasstrom erzeugt, in dem die Partikel gebildet und behandelt werden. Der pulsierende Gasstrom ist in Frequenz, Amplitude, Prozesstemperatur und Strömungsgeschwindigkeit genau einstellbar. Dabei ist der Synthesereaktor so konstruiert, dass ausschließlich der Gasstrom streng kontrolliert pulsiert. Der Synthesereaktor selbst pulsiert nicht und ist sicher.

Die Wärmeübertragungvom Gas zum Partikel ist dank des pulsierenden Gasstroms bis zu fünf Mal höher. Damit laufen Partikelbildung und Phasenumwandlung sehr viel schneller ab und es bilden sich einzigartige Strukturen aus.

Pulsierende Gasströmungen weisen aufgrund des hohen Turbulenzgrades keine Temperatur-und Geschwindigkeitsgradienten auf, wie sie typisch für kontinuierliche Gasströmungen sind. So erfahren alle Partikel die identische Temperatur- Verweilzeit-Behandlung. Somit entstehen homogene Pulverwerkstoffe. Aufgrund des sehr hohen Turbulenzgrades des pulsierenden Gasstroms Ist eine extrem homogene thermische Behandlung möglich.

Zur Partikelbarstellung wird eine Rohstofflösung in den pulsierenden Gasstrom in feinen Tropfen eingesprüht. Aus diesen Tropfen bilden sich Partikel. Diese werden aufgeheizt, wobei chemische und mineralogische Reaktionen ablaufen. Anschließend werden die Partikel abgekühlt. Dabei tritt keine harte Aggregation auf, weil die Prozesstemperatur strikt kontrollierbar und einstellbar ist. So kann die Bildung einer Teilschmelzphase als Ursache der Aggregation wirksam verhindert werden kann.

Weitere Parameter sind:

- homogene Prozesstemperatur zwischen 200 °C bis 900 °C,

- homogene und definiert einstellbare Verweilzeit von 100 ms bis 10 s,

- einstellbare Gasatmosphäre – oxidierend oder sauerstofffrei,

- Rohmaterial: Lösungen, Suspensionen oder Feststoffe.

Vom Partikel bis zur Anlage

Doch auch in Sachen Effizienz kann der kontinuierliche Syntheseprozess für feine Hochleistungspulver mit maßgeschneiderten Eigenschaften punkten. Schließlich können unterschiedliche Prozessschritte, beispielsweise Trocknung und Kalzination oder Partikelbildung und Beschichtung, zu einem Schritt kombiniert werden.

Der Prozess ist kundenspezifisch skalierbar. Basierend auf der langjährigen Erfahrung, können Testergebnisse ohne langes Scale-up exakt in eine technische Produktion überführt werden. Dabei kann der Anwender wählen, ob er gleich in eigenes Equipment investieren möchte oder ob er sofort lieferfähig sein möchte und deshalb die Möglichkeit der Lohnproduktion bei Glatt bevorzugt. Die enge Verbindung der beiden Kompetenzbereiche Glatt Process Technology Food, Feed &. Fine Chemicals sowie Glatt Process & Plant Engineering garantiert dem Anwender eine integrierte Engineering-Lösung.

Im modernen Technologiezentrum in Weimar arbeiten Experten für Pulversvnthese und Spezialisten für kontinuierliche Wirbelschicht– und Strahlschichttechnologie am „Partikeldesign“, d.h. an der Entwicklung und Herstellung sowie Optimierung und Veredelung von Schüttgütern wie Pulver, Granulaten und Pellets auf Basis der verschiedenen Glatt-Technologien. Die Projektingenieure aus dem Engineering-Bereich errichten Anlagen und komplette Fertigungsstätten. Dabei werden Anwender mit Beratung, Planung und Realisierung der Investitionsprojekte von der ersten Idee bis bin zur schlüsselfertigen Produktion begleitet.

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Keramische Rohstoffe aus dem pulsierenden Heißgasstrom‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Pulversynthese mit Puls: Beschichtetes Zirkonoxid für die Medizintechnik‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Mit Pulversynthese zum neuen Batteriewerkstoff‘, PDF, deutsch

Vereinigte Fachverlage GmbH

Vereinigte Fachverlage GmbH Copyright: Dr. Harnisch Verlagsgesellschaft mbH

Copyright: Dr. Harnisch Verlagsgesellschaft mbH