Zielgenaues Design – Thermisches Verfahren für die Pulverherstellung ermöglicht Feinjustierung

Ein neues thermisches Verfahren für die Pulverherstellung – die Advanced Pulse Powder Technology – soll zielgerichtetes Partikeldesign ermöglichen. Hersteller von Hochleistungskeramik können so einmalige und maßgeschneiderte Produkteigenschaften erzielen.

- Autorin: Dr. Ulla Reutner, freie Fachjournalistin

- im Original veröffentlicht in der Fachzeitschrift ‚Verfahrenstechnik‘, Ausgabe 04/2016 S. 38–39 (Vereinigte Fachverlage GmbH)

Hochleistungskeramik wird von zahlreichen Fachleuten eine rosige Zukunft vorhergesagt. Immer öfter werden Kunststoffe und Metalle in anspruchsvollen Anwendungen von Keramik ersetzt. Nicht nur in der Medizintechnik, wo das keramische High-Performance-Material, etwa bei Gelenkprothesen, immer mehr andere Materialien verdrängt. Ein deutliches Wachstum verzeichnen die Hersteller von Hochleistungskeramik auch in der Industrie. Schneidstoffe für die Metallzerspanung, Komponenten für den Korrosionsschutz, Anwendungen in der Elektronik – die Anwendungsmöglichkeiten dort sind nahezu unendlich. Vielversprechend entwickelt sich auch der Markt für technische Keramik in der Energieversorgung und in der Umwelttechnik.

Pulverwerkstoff unterstützt außergewöhnliche Keramikeigenschaften

Die Vielfalt in den Anwendungsmöglichkeiten technischer Keramik ist schon in den Ausgangsprodukten angelegt. Die Eigenschaften des jeweils verwendeten Keramikpulvers, das mit Binder geformt und in einem Sinterprozess zur Keramik gehärtet wird, sind maßgeblich bestimmend für die Leistungsfähigkeit des späteren Produkts. Die Hersteller der Ingenieurkeramik liefern sich dabei einen Wettkampf nach immer neuen, außergewöhnlichen Eigenschaften. Das bedingt aber, dass auch der eingesetzte Pulverwerkstoff einzigartig sein muss. Einmal gefunden, sollte der Pulverwerkstoff dann auch lieferfähig sein. Doch das ist alles andere als selbstverständlich. Denn die Produzenten verfolgen die margensteigernde Strategie, möglichst große Mengen desselben Pulvers herzustellen. Für Einzigartigkeit ist das keine gute Basis.

Feinteilige und zielgenau dotierte Partikel

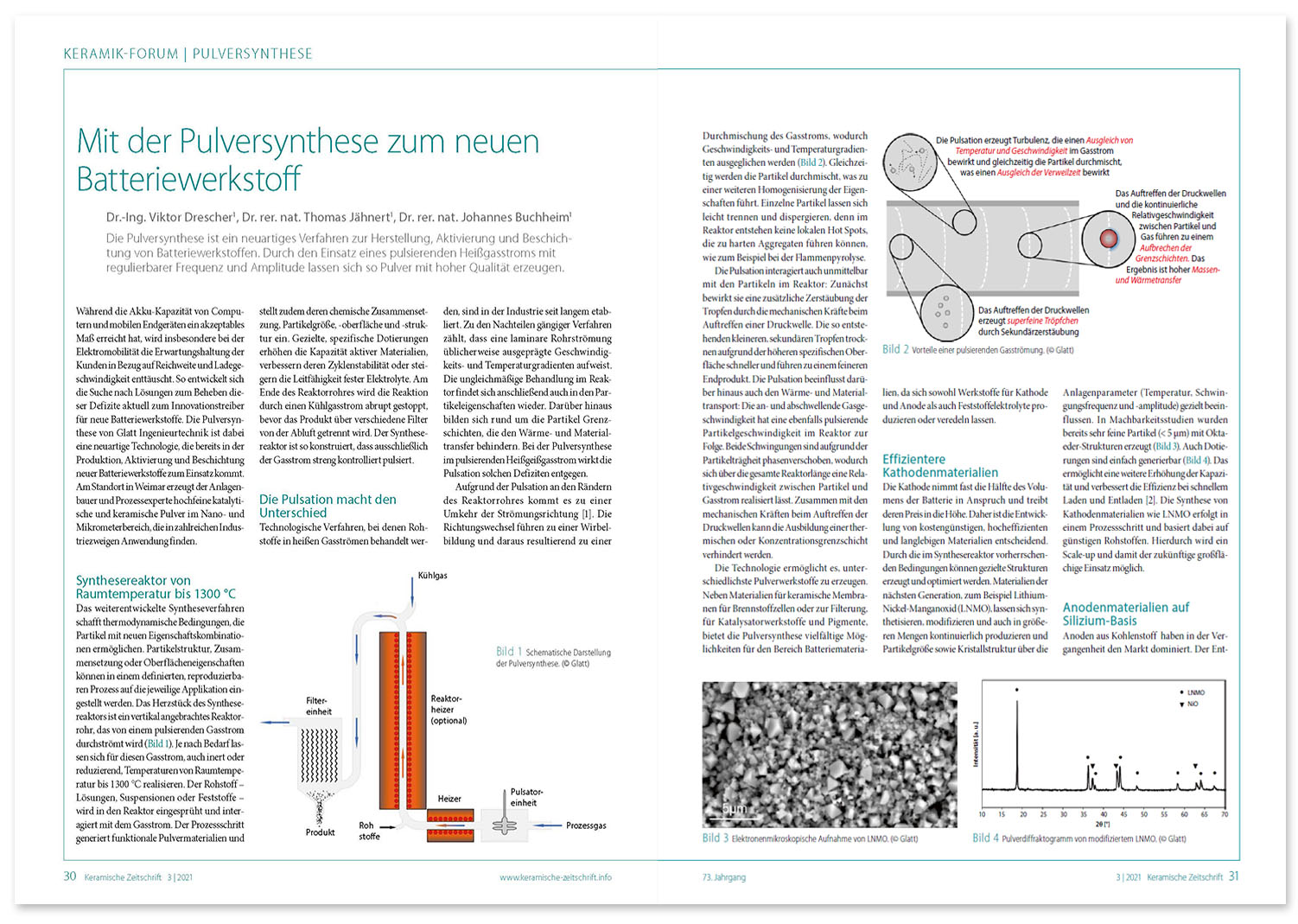

Genau das gewährleistet nun aber APPtec®, eine neue Technologie von Glatt Ingenieurtechnik, zusammen mit dem F&E-Service des Anlagenbauers. Die Abkürzung steht für Advanced Pulse Powder Technology. Grundlage ist die gängige Sprühpyrolyse als eines der wichtigen thermischen Verfahren für die Pulverherstellung. APPtec® ist nun die einschneidende Weiterentwicklung, welche das zielgenaue Design neuer Pulvertypen erlaubt. Zusammensetzung, Struktur, Oberflächenbeschaffenheit und viele andere Parameter, die die Eigenschaften des Pulvers und der daraus gebildeten Produkte bestimmen, lassen sich mit APPtec® deutlich gezielter einstellen, als dies mit herkömmlichen Verfahren der Fall war. Bei Pulverkeramiken kommt es besonders auf feinteilige Partikel, eine zielgenaue Dotierung und eine besonders hohe Homogenität an.

Pulsation erhöht Homogenität deutlich

Der pulsierende Heißgasstrom, der in der Brennkammer des ProAPP®, dem Synthesereaktor der APPtec®, erzeugt wird, ist das Herzstück dieser Technologie. Zusammen mit Prozesstemperatur und Verweilzeit bestimmen seine Frequenz und Amplitude maßgeblich die Partikeleigenschaften. Und diese können zielgenau eingestellt werden. Die Pulsation erhöht die Wärmeübertragung vom Gas zum Partikel im Synthesereaktor um das Fünf- bis Zehnfache gegenüber einer kontinuierlichen Strömung. Es entstehen spezielle thermodynamische Bedingungen, die etwa die Struktur der Partikel beeinflussen. „Durch das extrem schnelle Aufheizen erreichen wir einzigartige Reaktionszustände und so letztlich ganz außergewöhnliche Eigenschaften, die sonst nicht erhalten werden“, erläutert Dr. Lars Leidolph, Leiter Advanced Powder Processing bei Glatt Ingenieurtechnik. Zudem kann man die Gasatmosphäre oxidierend oder Sauerstoff-frei einstellen und so zusätzlich die Reaktionen beeinflussen.

Ein weiterer wesentlicher Vorteil ist der besonders hohe Turbulenzgrad im Reaktor aufgrund der pulsierenden Gasströmung. Den sonst in kontinuierlichen Gasströmungen typische Geschwindigkeits- und Temperaturgradienten gibt es bei der APPtec® nicht. Es resultiert vielmehr ein homogenes Temperaturfeld, in dem alle Partikel nahezu thermisch gleich behandelt werden – die Voraussetzung für homogene Pulverwerkstoffe. Auch Aggregationen durch die Bildung von Teilschmelzphasen, wie sie typisch in anderen thermischen Verfahren sind, treten nicht auf, da es keine lokalen Hotspots gibt und die Temperatur zielgenau gesteuert werden kann.

ProAPP®-Reaktor steht für Tests und zielgerichtete Entwicklung bereit

Im Glatt-Technologiezentrum, in dem APPtec® getestet wurde, sind die Erfahrungen äußerst positiv. Leidolph berichtet: „Mit dem kontinuierlichen Verfahren können wir Pulver genau auf die Wünsche des Kunden und die Bedingungen seiner Applikation zuschneiden und dabei sogar sehr unterschiedliche Prozessschritte wie Trocknung, Kalzinierung, Partikelbildung oder -beschichtung zusammenfassen.“ Auch High-Performance-Pigmente, Katalysatoren und funktionale Zusatzstoffe für Lebensmittel lassen sich mit dem neuen Verfahren zielgerichtet produzieren. APPtec® erweitert somit auf ideale Weise die bisherigen Glatt-Kernkompetenzen zur Entwicklung, Optimierung und Lohnherstellung von Granulaten und Pellets auf Basis der Wirbelschicht– und Strahlschichttechnik.

Folgerichtig deckt Glatts F&E-Service auch die Entwicklung mithilfe von APPtec® ab. Die Ingenieure übernehmen in enger Abstimmung mit dem Kunden das gewünschte Partikeldesign. Selbst mit der hervorragend steuerbaren Technologie ist das ein aufwendiger Prozess. Ein Jahr Entwicklungsarbeit und mehr sind keine Seltenheit. Parallel fährt der Kunde in der Regel eigene Versuchsreihen, um die gewünschten Eigenschaften in der Ingenieurkeramik zu verifizieren.

Hohe Versorgungssicherheit immer gewährleistet

Ist dann der ideale, mit APPtec® reproduzierbar herstellbare Pulverwerkstoff gefunden, kann sich der Kunde entscheiden, ob er Glatt mit der Lohnherstellung beauftragen will oder selbst in einen ProAPP®-Synthesereaktor investiert. Leidolph bestärkt alle, die mit APPtec® ein Anwendungsfeld erschlossen haben, das große Absatzmengen verspricht: „Unser Prozess lässt sich ohne langes Scale-up schnell in die Produktion im technischen Maßstab überführen.“ Doch egal, ob bei Glatt oder im eigenen Reaktor: Der Kunde hat die Sicherheit, dass sein aufwendig entwickeltes, einzigartiges Material nun sicher zur Verfügung steht – und so auch die Abnehmer der Bauteile aus der High-Performance-Keramik von seiner hohen Liefertreue profitieren können.

Rahmenbedingungen von APPtec®

Mit APPtec® lassen sich Pulverwerkstoffe kontinuierlich und in einer besonders hohen Güte herstellen. Dafür sorgen die Prozessparameter im ProAPP®-Reaktor:

- Homogene Prozesstemperatur zwischen 200 °C und 900 °C

- Homogene und definiert einstellbare Verweilzeit von 100 ms bis 10 s

- Einstellbare Gasatmosphäre oxidierend oder Sauerstoff-frei

- Rohmaterial: Lösungen, Suspensionen oder Feststoffe

- Einstellbare Amplitude und Frequenz des pulsierenden Heißgasstroms

So gelingt es, die Eigenschaften von Pulverwerkstoffen für Hochleistungskeramiken, aber auch Pigmenten, Katalysatoren und Lebensmittel-Zusatzstoffe zielgerichtet einzustellen. Glatt bietet die Entwicklung sowie bei Bedarf die Lohnherstellung im eigenen ProAPP®-Reaktor an.

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Juni 2021: Fraunhofer IKTS betreibt weltweit ersten flammenlosen Hochtemperatur-Pulversynthese-Reaktor

Veröffentlichter Fachbeitrag: ‚Pulversynthese mit Puls: Beschichtetes Zirkonoxid für die Medizintechnik‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Keramische Rohstoffe aus dem pulsierenden Heißgasstrom‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Mit Pulversynthese zum neuen Batteriewerkstoff‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Zukunftsweisendes Verfahren für die Partikelsynthese‘, PDF, deutsch

Copyright: Konradin-Verlag Robert Kohlhammer GmbH

Copyright: Konradin-Verlag Robert Kohlhammer GmbH Copyright: Vogel Business Media GmbH

Copyright: Vogel Business Media GmbH